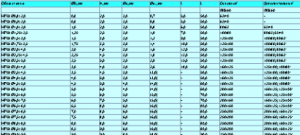

Таблица размеров МГШ

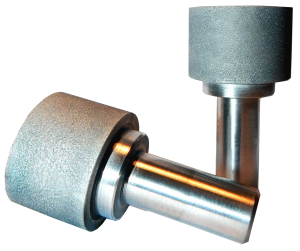

Таблица размеров МГШРекомендации

по работе головками МГШ из эльбора марки ЛКВ60

на участке координатного шлифования

Обрабатываемый материал – углеродистые инструментальные стали: У8А, У10А, У12А; легированные инструментальные и быстрорежущие стали: 9ХС, ХВ2, Х12М, 95Х18 а также твердый сплавы ВК6, ВК8, ВК10.

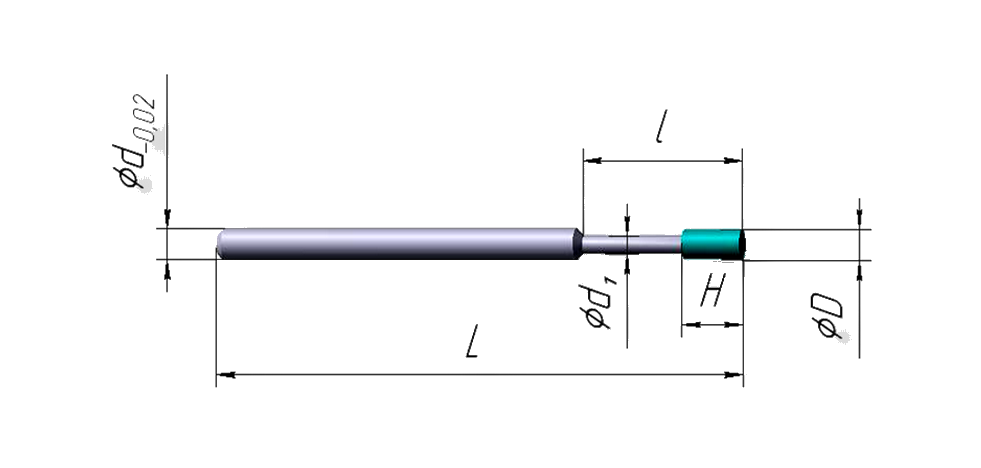

- Размер зерна эльбора для головок представлен в таблице в зависимости от диаметра головки.

- Длина рабочей части головок 2 мм, 4 мм, 4 мм, 6 мм и 8 мм соответственно. Для коротких отверстий необходимо делать более короткие длины головок.

- Диаметр головки относительно отверстия должен быть 0,7- 0,8 диаметра начального отверстия – это среднее оптимальное соотношение.

- Чистота обработанной поверхности может быть в пределах от 7 до 9 класса (Ra0.8÷Ra0.2)

- Частота вращения шпинделя варьируется от 15000 до 250 000 об/мин в зависимости от диаметра головки для достижения оптимальной скорости резания (10÷15) м/сек для головок Ø1,0÷Ø12,0 мм.

- Частота планетарного вращения зависит от диаметра обрабатываемого отверстия и может измениться от 20 до 400 об/мин (технические характеристики станка). Идеальной считается скорость 15 м/мин, но на малых диаметрах обычно составляет величину вдвое меньшую.

- Скорость осевого перемещения эльборовой головки (число двойных ходов) зависит от глубины обрабатываемого отверстия и составляет от 300 мм/мин до 1000 мм/мин. При этом желательно получение пересечение штрихов под углом от 30 до 45 градусов.

- Подача радиальная (на врезание) зависит как от диаметра обрабатываемого отверстия, так и от площади рабочей головки, но в среднем выбирается не более 5 мкм за один двойной ход.

- Для получения более качественной поверхности перед началом работы головку необходимо выставить так, чтобы биение было меньше 0,01 мм по индикатору.

- В случае обработки сквозных отверстий по возможности желательно подавать в зону обработки сжатый воздух или жидкое охлаждение (масло, воду, шлифовальную эмульсию).

- Вращение детали необходимо производить навстречу вращению головки.

- При шлифовке глухих отверстий необходимо касание и врезание делать внизу отверстия около 0,02 мм, делать не менее 5 с выхаживания в нижнем положении и затем включать осевое перемещение шпинделя.

Для получения более точной информации по режимам и способам обработки можно обратиться к консультанту фирмы

Нехорошеву Олегу Васильевичу: +7-905-732-77-96

20.07.17

Рекомендации

по работе головками МГШ(а) из алмаза

на участке координатного шлифования

Обрабатываемый материал – различные керамические, композиционные составы, цветные сплавы а также твердый сплавы ВК6, ВК8, ВК10,Т5К10, Т15К8, Т30 и др.

- Размер зерна алмаза для головок представлен в таблице в зависимости от диаметра головки.

- Длина рабочей части головок 2 мм, 4 мм, 4 мм, 6 мм и 8 мм соответственно. Для коротких отверстий необходимо делать более короткие длины головок.

- Диаметр головки относительно отверстия должен быть 0,7- 0,8 диаметра начального отверстия – это среднее оптимальное соотношение.

- Чистота обработанной поверхности может быть в пределах от 7 до 9 класса (Ra0.8÷Ra0.2)

- Частота вращения шпинделя варьируется от 15000 до 250 000 об/мин в зависимости от диаметра головки для достижения оптимальной скорости резания (10÷15) м/сек для головок Ø1,0÷Ø12,0 мм.

- Частота планетарного вращения зависит от диаметра обрабатываемого отверстия и может измениться от 20 до 400 об/мин (технические характеристики станка). Идеальной считается скорость 15 м/мин, но на малых диаметрах обычно составляет величину вдвое меньшую.

- Скорость осевого перемещения алмазной головки (число двойных ходов) зависит от глубины обрабатываемого отверстия и составляет от 300 мм/мин до 1000 мм/мин. При этом желательно получение пересечение штрихов под углом от 30 до 45 градусов.

- Подача радиальная (на врезание) зависит как от диаметра обрабатываемого отверстия, так и от площади рабочей головки, но в среднем выбирается не более 5 мкм за один двойной ход.

- Для получения более качественной поверхности перед началом работы головку необходимо выставить так, чтобы биение было меньше 0,01 мм по индикатору.

- В случае обработки сквозных отверстий по возможности желательно подавать в зону обработки сжатый воздух или жидкое охлаждение (масло, воду, шлифовальную эмульсию).

- Вращение детали необходимо производить навстречу вращению головки.

- При шлифовке глухих отверстий необходимо касание и врезание делать внизу отверстия около 0,02 мм, делать не менее 8 с выхаживания в нижнем положении и затем включать осевое перемещение шпинделя.

Для получения более точной информации по режимам и способам обработки можно обратиться к консультанту фирмы

Нехорошеву Олегу Васильевичу: +7-905-732-77-96

28.08.17